Baubericht Pitts S-1s „Special“ der Firma Flugwerft Brendel

von (Holz-)Michel

Hier mal wieder was Neues von “Holz- Michel”!

Nach ein paar Jahren Modellbau- Abstinenz durch Hauskauf und Scheunenausbau wollte ich mal wieder ein neues Modell

auf die Piste stellen. Bei unserem Herbstcamp hatte Holger eine Ultimate mit ZG-62 geflogen und mir juckte es in den

Fingern. Nur die Ultimate ist mir zu eckig und so schmökerte ich in der elektronischen Bucht nach einer Pitts von TC.

Diesen Flieger wollte ich immer schon bauen! Leider war jemand schneller und ein neuer Baukasten war mir zu teuer!

So stolperte ich über den Frästeilesatz von o. g. Firma.

Nach ein paar Telefonaten mit Herrn Brendel orderte ich den Satz, wohl wissend, dass diese „Pitts“ einige konstruktive

Fehler aufweist.

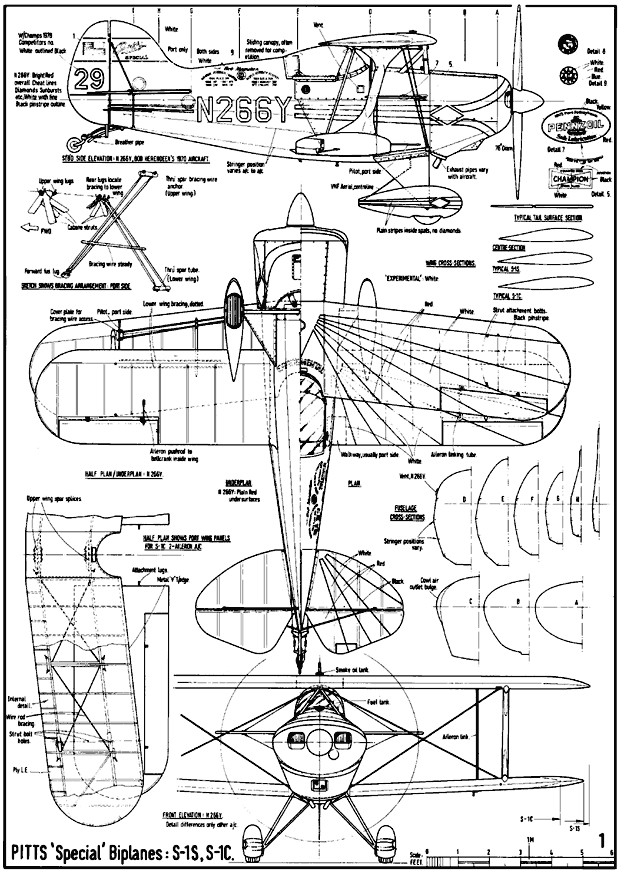

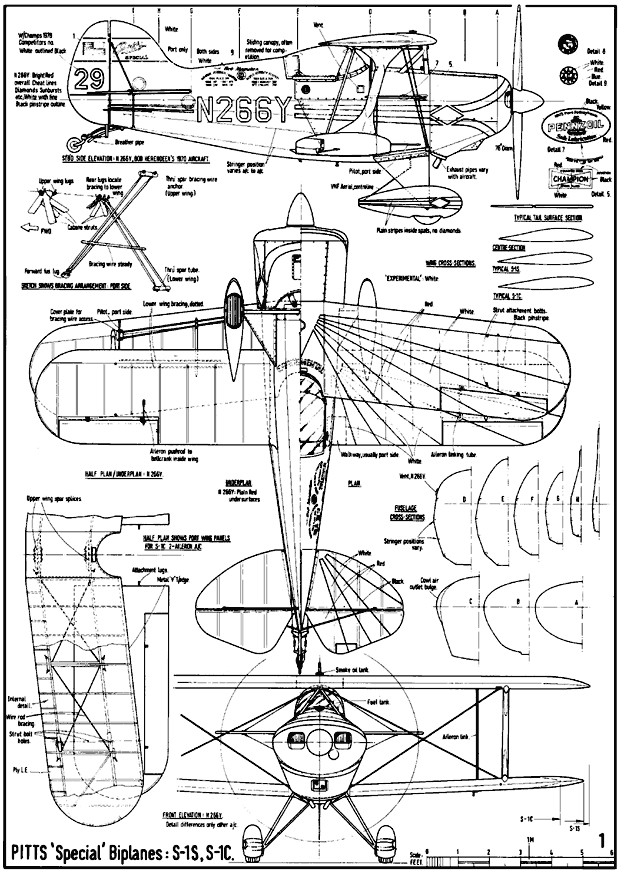

Ich hatte mir schon vorher eine Dreiseitenansicht aus dem www besorgt und da ich schon einige Modelle nach so einer

Ansicht gebaut habe, sollten die Frästeile eine gute Grundlage zum Bau sein.

27.10.2020

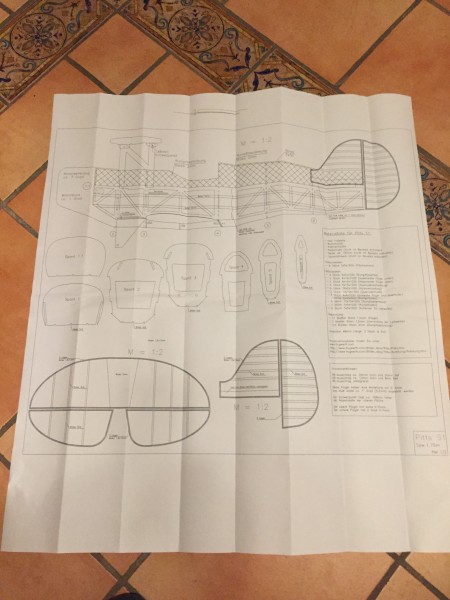

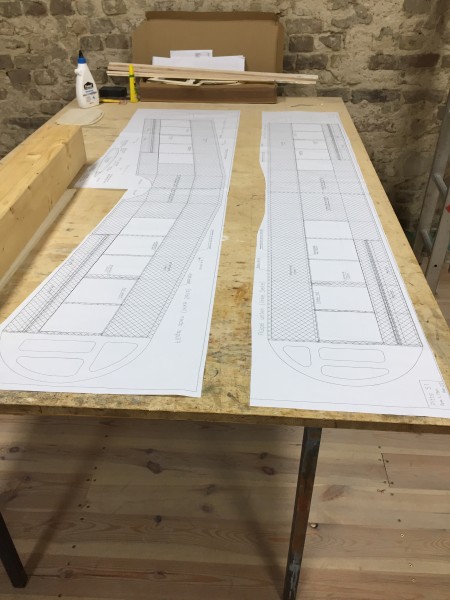

Heute kam das Paket an und ich machte sogleich eine Bestandsaufnahme.

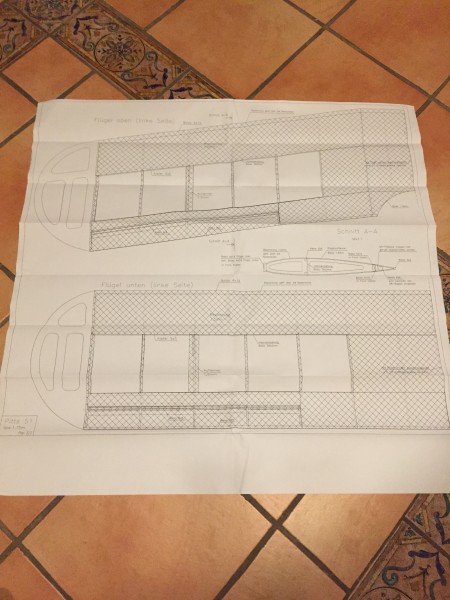

Alles war gut verpackt und zum Inhalt ist zu sagen, dass der Bauplan leider nur für die linken Flächen in 1:1 vorhanden

ist, auf dem zweiten Blatt sind Rumpf und Leitwerke in 1:2 dargestellt!

Das sollte jedoch kein Problem darstellen, da die Rumpfseitenteile mit den Spanten verzapft werden.

Für den Bau der rechten Flächen werde ich den Plan spiegelbildlich kopieren lassen.

Das ist im Copyshop kein Problem. Da hatte ich bereits bei meiner Fokker D8 gute Erfahrungen gesammelt.

Das Holz ist Pappelsperrholz von recht guter Qualität und nicht verzogen. Es sind nur die Frästeile enthalten!

Alles andere, wie Leisten, Beplankungsbrettchen, Fahrwerk und Hauben sind nicht dabei, aber das ist bei einem Preis von

131€ incl. Versand gerechtfertigt.

Diese Teile werde ich aus anderen Quellen dazu kaufen bzw. selbst herstellen.

Natürlich ist so ein Frästeilesatz nichts für Modellbau- Anfänger, aber wer schon ein paar Modelle aus Bausätzen erstellt

hat, sollte auch damit klar kommen.

Für Holzwürmer wie mich sind hier viele Möglichkeiten vorhanden, eigene Ideen und Lösungen einzubringen. Wie in der

Einleitung geschrieben, hat die Konstruktion ein paar Fehler. Am Auffälligsten ist der Baldachin und damit auch die

Position der oberen Fläche! Die ist locker 3cm zu hoch angeordnet und somit müssen leider auch die Tragflächenstreben

angepasst werden.

In den nächsten Tagen werde ich erstmal die Leisten für Holme und Rumpfgurte im Baumarkt besorgen und dann kann´s

auch schon losgehen mit dem Bau!

Hier noch ein paar Daten zum Modell:

Spannweite: ca.175cm

Länge: ca.155cm

Motor: ZG 62 mit Easystart

Maßstab: ca. 1:3,3

Soviel zum Beginn!

28.10.2020

Ich war heute im Copyshop und habe den Flächenplan kopiert und auch gleich zusammen geklebt und weil das so schnell

ging, war ich noch im Baumarkt und habe die nötigsten Kieferleisten für die Flächenholme und Rumpfgurte besorgt!

Meine neue Werkstatt in der Scheune ist zwar noch nicht fertig, aber für erste Bastelstunden reicht es schon!

Als vorbereitende Arbeiten wurden die vorderen Rumpfseiten und zwei Spanten mit Ponal verklebt und gepresst (Balken

links im linken Foto). Das kann jetzt erstmal bis morgen trocknen!

Ich habe dann noch die exakte Spannweite der Flächenpläne gemessen.

Oben: 1750mm

Unten: 1720mm

Und somit genau zehnmal so groß, wie auf der 3-Seitenansicht! Was für ein Zufall!

Damit kann ich alle anderen Maße exakt umrechnen!

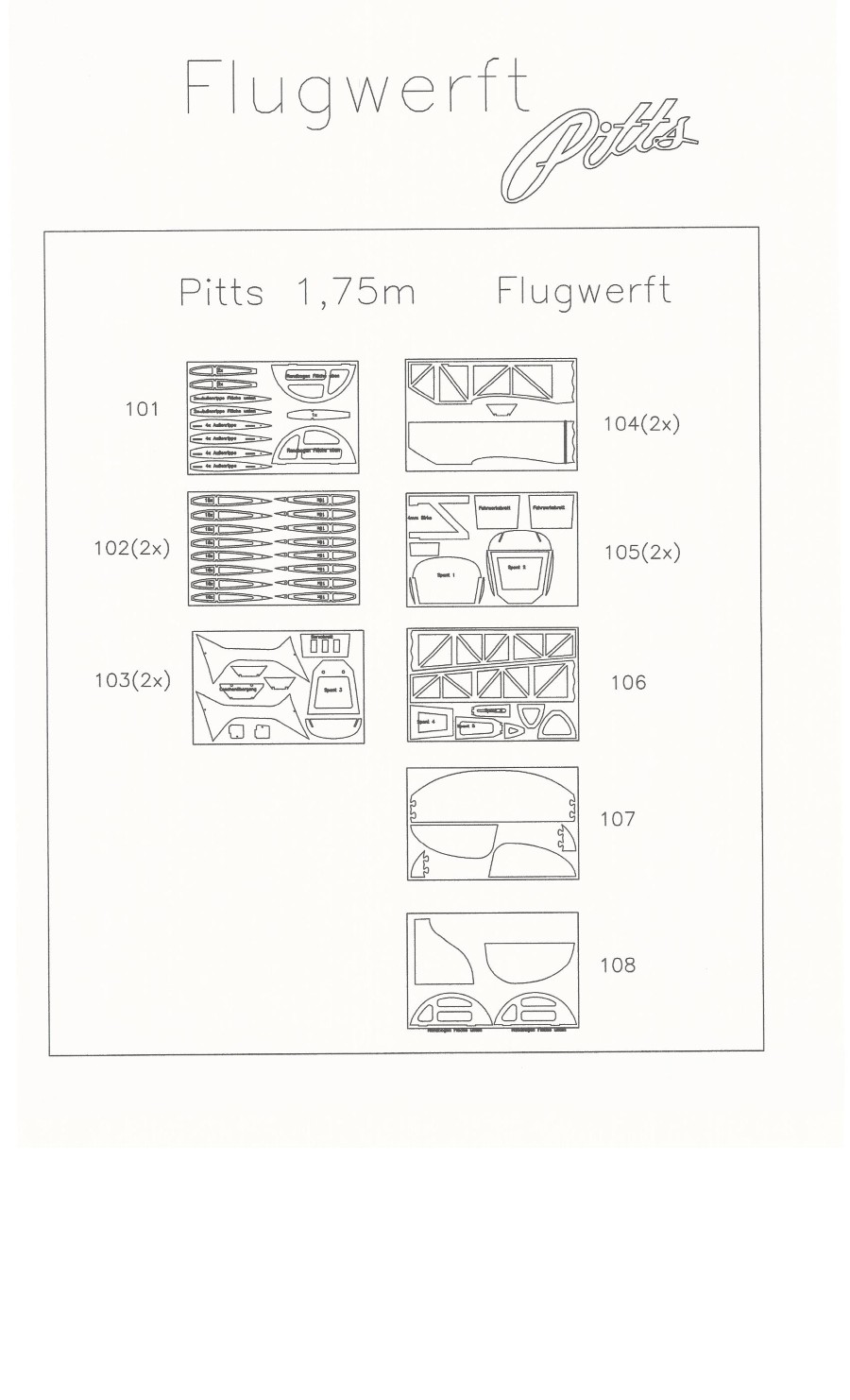

Zur Verdeutlichung hier mal eine Zusammenstellung der Frästeile:

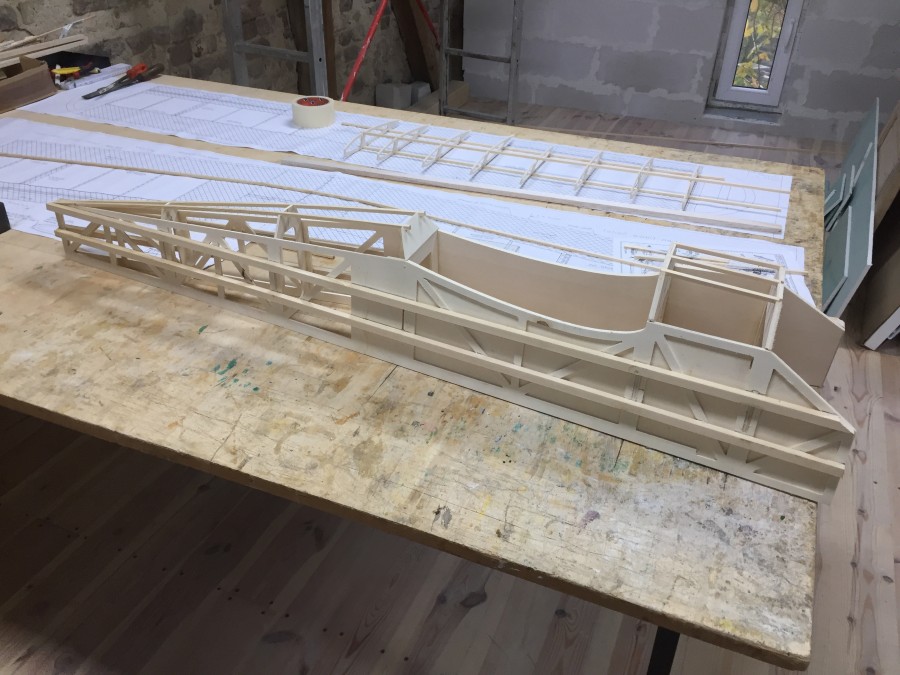

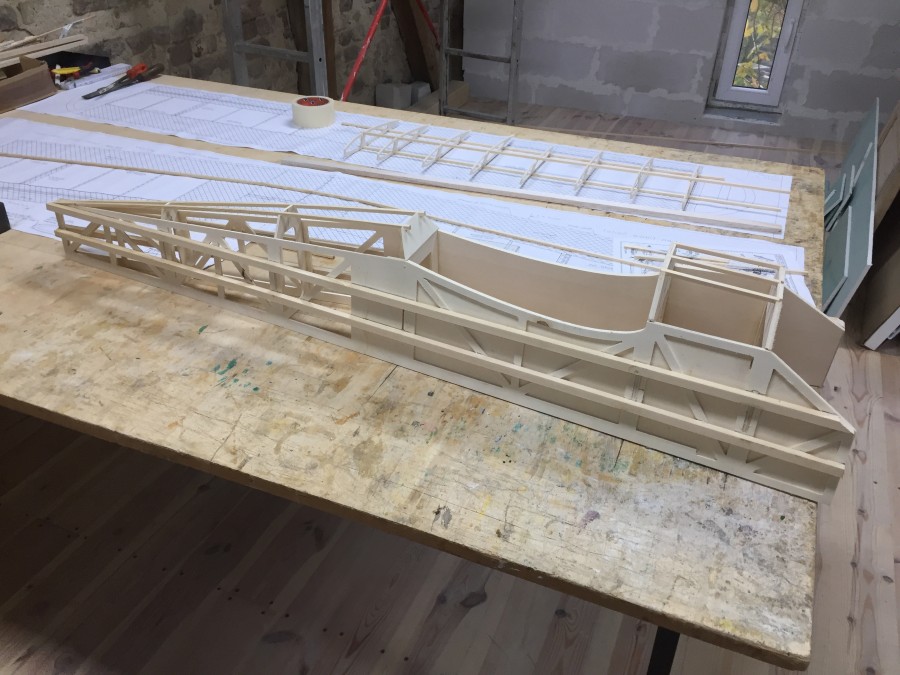

31.10.2020

Nachdem ich einige vorbereitende Arbeiten ausgeführt habe (Rumpfseiten und Spanten aus mehreren Schichten verleimt

und den Motorspant aus 6mm Sperrholz erstellt). Das 3mm Pappelholz erschien mir dafür zu „unstabil“, schließlich rappelt

da später ein ZG-62 dran, wurde gestern das Rumpfunterteil zusammen geklebt. Dieses wird auf dem Rücken liegend

gebaut. So wird ein Verzug vermieden, sofern man vorher eine Mittellinie auf den Bautisch zeichnet.

Wichtig: vorab die rechte Seitenwand vorne 8mm kürzen um die 3° Seitenzug zu erhalten!

Das ganze konnte dann über Nacht gut durchtrocknen! Geleimt wird mit Ponal.

Heute habe ich alle Tragflächenrippen aus den Fräsbrettchen rausgetrennt und mit dem Tragflächenbau begonnen. Hier

habe ich gleich ein Paar konstruktive Änderungen vorgenommen:

Die untere Fläche hat 2° V- Form und sollte mittig stumpf verklebt und später mit „Matte“ bezogen werden. Das mache

ich anders! Die V-Form wird mittels eins Holmverbinders aus GFK Material erstellt und somit kann ich mir die Matte

sparen. Ähnliches gilt für die obere Fläche. Diese hat zwar keine V- Form, ist dafür aber gepfeilt mit einem geraden

Mittelteil. Hier sollte auch mit Matte gearbeitet werden. Ich habe hier die Holme über Wasserdampf gebogen und

zusätzlich in der Mitte aufgedoppelt und quasi geschäftet.

Hier trocknen die beiden Tragflächengerippe. Die untere Fläche wird erst nach dem Beplanken der Unterseite zu einem

Stück mit V-Form verklebt. Man könnte die Flächen auch geteilt mit Steckung aufbauen, aber auf Grund der „geringen“

Spannweite von 175cm habe ich mich entschieden, das Gewicht dafür zu sparen. Ich habe keine

Transportschwierigkeiten.

01.11.2020

Heute habe ich meine Bestände an Balsaholz, Leisten, Servos usw. durchforstet und dabei einige Brettchen 2mm Balsa

sowie ausreichend 10kg Digital Servos und Kabel gefunden.

Ich wollte eigentlich mit dem Beplanken der Tragflächen beginnen. Das mache ich immer mit Kontaktkleber. Leider habe

ich hiervon keine Tube mehr in meinem Bestand. Also habe ich den Sonntag genutzt und die Leitwerke vorbereitet. Wie

auf dem Foto zu sehen, hat Herr Brendel diese aus 3mm Pappel hergestellt, aber keine Ausfräsungen vorgenommen. Das

ist suboptimal, da schwer!

Die Teile wiegen mit Holmen aus 10x5 Kiefer zusammen 334g!

Hier ist Einsparpotential vorhanden! Ich habe die Lage der Rippen aus der 3- Seitenansicht auf die Teile übertragen und

dabei gleich einen Platz für die zwei Höhenruderservos mit vorgesehen! Da ich das Leitwerk abnehmbar ausführe, bot sich

dieser Einbau förmlich an.

Die Verbindung Servo- Rumpf wird, wie immer, mit einem D-Sub Stecker erledigt. Dazu aber später mehr.

Die Fotos auf der nächsten Seite zeigen die Leitwerke vor und nach der Gewichtsoptimierung mit der Dekupiersäge!

Jetzt wiegen die Leitwerke 182g. Das ist eine Differenz von über 150g. die beiden Servos wiegen ohne Hebel zusammen

gerade mal 116g!

Kleine Randbemerkung: Die Flächengerippe wiegen zusammen mit den fehlenden vier Randbögen 446g!